マイクロ流体デバイス内で起こる反応の収率予測法と並列接続デバイスによる増産の実証

富樫盛典*1 (株)日立製作所 日立研究所 |

浅野由花子*1 (株)日立製作所 日立研究所 |

遠藤喜重 元(株)日立製作所 インフラシステム社 |

Experimental Proof of Increased Production using Parallel-Connected Devices Shigenori TOGASHI, Yukako ASANO and Yoshishige ENDO *1 Hitachi, Ltd., Hitachi Research Laboratory, 832-2, Horiguchi, Hitachinaka, Ibaraki, 312-0034, Japan |

||

1. はじめに

マイクロ流体デバイスは流路幅が数100μm程度と狭く,その中を流れる流体は層流となっている.従って,流路内での二流体の混合は分子拡散による効果が主体となり,流路幅を1/Lにマイクロ化すると混合時間は1/L2に短縮され,二流体を高速混合できる事が知られている.このような中,マイクロ流体デバイス内で二流体の混合性能をさらに向上させる研究として,流路を多層にした櫛歯方式(1),流路の曲がりによる2次流れを利用する方式(1) (2),二流体が混合後の流路をジグザグ構造にする方式(3) (4),および流路の分割合流を反復する方式(5)がそれぞれ提案評価されてきた.一方,二流体の高速混合効果を化学反応に適用する研究が報告されている(6) (7).さらに,複数のマイクロ流体デバイスで生産量を増やす研究も始まっている(8)~(10).しかし,マイクロ流体デバイスを活用して,工業的に有用な反応生成物を実生産に適用した研究は,ほとんどないのが現状である.そこで本研究ではマイクロ流体デバイス内で起こる反応,特に工業的に多目的の用途で用いられている逐次反応を対象に,混合と反応の現象をモンテカルロ法で解析して,マイクロ流体デバイスの混合性能が反応生成物の収率向上に及ぼす影響とマイクロ流体デバイスを並列接続した装置による増産の実証を行ったので,以下に紹介する.

2. モンテカルロ法による反応の収率予測

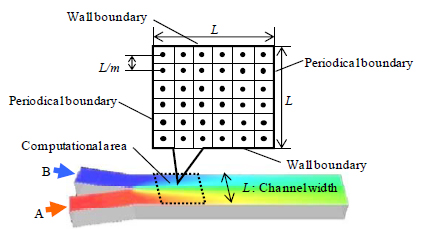

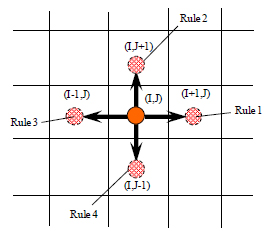

図1は二流体を混合して反応させる流路幅Lのマイクロ流体デバイスとその解析対象である.解析対象の領域をm×mのセルに分割して,各セルの中心に,二流体中の二種類の反応物質AとBに相当する分子のいずれかを配置する.各分子は,Δt秒毎に計算機が発生した一様乱数の値に応じて,図2に示す規則で所定の方向にL/mずつ移動させるモンテカルロ法により,混合と反応の解析を実施した.

Fig. 1 Computational area of simulation for micro-fluid device

Fig. 2 Movement rule of particles

本研究で対象にした二段階の逐次反応は式(1)と式(2)で示されるように,一段目の反応では,反応物質AとBが反応速度定数k1で反応して主生成物P1が生成し,二段目の反応では,反応物質Bと主生成物P1が反応速度定数k2で反応して副生成物P2が生成する反応である.

| (1) | |

| (2) |

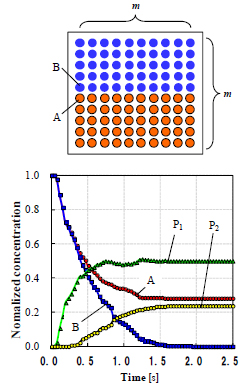

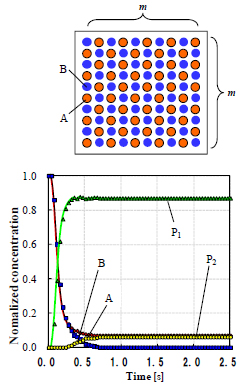

モンテカルロ法による混合と反応の解析結果を図3に示す.図3(a)の初期混合が悪い状態を出発点とした場合は,主生成物P1の収率Y1が50.0%,副生成物P2収率Y2が23.7%となった.これに対して,図3(b)の初期混合が良い状態を出発点とした場合は,主生成物P1の収率Y1が87.0%,副生成物P2の収率Y2が6.1%となっており,主生成物P1の収率が37%も向上したことがわかる.このように図3(b)の初期混合が良い状態を出発点とした場合には,反応物質AとBがほぼ1:1に反応するため,逐次反応の第一段目の反応で,主生成物P1がより多く生成し,副生成物P2の生成を抑制できている事がわかる.以上のようにモンテカルロ法を用いた解析により,逐次反応では分子の初期の混合状態の違いが反応生成物の収率に大きく影響する事がわかった.

|

|

| (a) Two layers | (b) Complete mixture |

| Fig. 3 Results of Monte Calro simulation | |

次に反応容器内の分子の混合状態と反応状態を示す無次元数を導入して,反応容器のマイクロ化が反応生成物の収率に及ぼす影響を整理する.ここで,モンテカルロ法の解析で用いているパラメータである「セル分割数:m,逐次反応の第一段目の基準衝突回数:N1,解析の時間刻み:Δt」,および実際の反応でのパラメータである「反応容器の代表長さ:L,反応物質の分子拡散係数:D,反応物質のモル濃度:C,逐次反応の第一段目の反応速度定数:k1」の両方を使用して,分子拡散の特性時間τD,化学反応の特性時間τc,およびその比を表す無次元数としてダムケラー数Daをそれぞれ式(3)~(5)のように定義した.

| (3) | |

| (4) | |

| (5) |

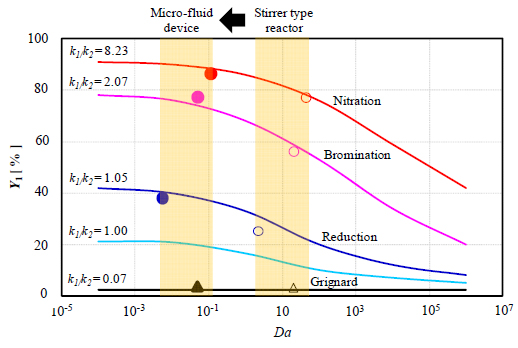

次にモンテカルロ法により,ダムケラー数Da = m2/(4N1)を10-4≦Da≦106の範囲で,また逐次反応の反応速度定数比k1/k2を0.1≦k1/k2≦10の範囲でパラメータとして,図3(a)の二相完全分離状態を初期条件にして,主生成物P1の収率Y1を網羅的に解析し,図4の実線に示すような反応生成物の収率Y1の予測マップを構築した.ここで図4の収率Y1の予測マップにおいて横軸に記載した無次元数のダムケラー数Daを小さくする事は,反応容器のスケールをマイクロ化することに相当する.反応速度定数比k1/k2 > 1の場合には,ダムケラー数Daが小さくなるほど,すなわち反応容器のスケールがマイクロ化するほど反応生成物の収率を向上できる事がわかる.これは,反応容器のスケールをマイクロ化すると,高速混合の効果で反応容器内の分子の混合状態が良い状態で反応が起きて,反応収率が向上する図3(b)の結果に近づいて行く事に対応している.一方,反応速度定数比k1/k2 <1の場合には,ダムケラー数Daを小さくしても,すなわち反応容器のスケールをマイクロ化して分子の初期混合状態を良くしても反応生成物の収率がほとんど向上しない事もモンテカルロ法の解析から明らかになった.

Fig. 4 Relationship between the Damkohler number Da and the reaction yield Y1 of main product P1

3. 実験による反応生成物の収率予測結果の検証

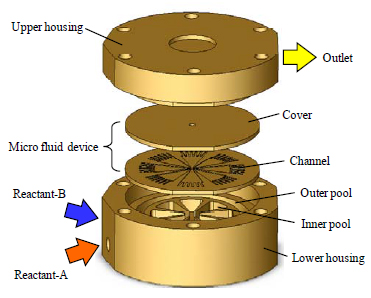

図5に本研究で開発したマイクロ流体デバイスの流路の基本コンセプトである櫛歯状でかつ縮流方式の流路構造を示す.この基本コンセプトを基に,石英ガラス(φ42mm,厚さ1mm)に扇型の流路領域を円周方向に8ブロック配置した流路基板とふた基板を溶着したマイクロ流体デバイスを開発した.1ブロックの中には反応物質Aと反応物質Bが交互に6層並んだ流路があり,外周部にあるφ0.5mmの流入孔から反応物質Aと反応物質Bが流入し,流路深さ100μmでφ1.0mmの中心孔に向けて縮流しながら流れる構造となっている.図6は,マイクロ流体デバイスとそのハウジングを示している.分解し洗浄可能な構造で,下部ハウジングにある入口継手部から反応物質Aと反応物質Bがそれぞれ外側プール部と内側プール部に一度滞留した後,上部にあるマイクロ流体デバイスの流入孔に向かって流れ,デバイスの外周部の孔から中心に向かって縮流しながら合流する.中心で合流後は,上部ハウジングにある出口継手部からデバイス外部に流出する構造になっている.

Fig. 5 Channel structure of a micro-fluid device

Fig. 6 Configuration of a micro-fluid device

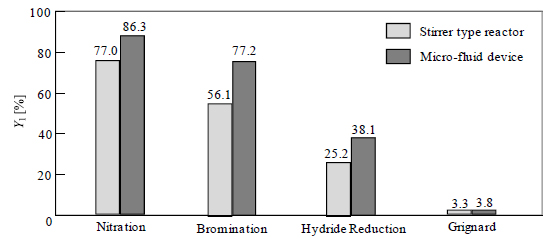

図7は4つの実用的な逐次反応に対して,本研究で開発したマイクロ流体デバイスおよび従来の撹拌方式の反応装置の両方の実験から得られた主生成物P1の収率Y1をまとめて示した図である.ニトロ化反応ではマイクロ流体デバイスを用いた場合の主生成物P1の収率Y1が従来の撹拌方式の反応装置と比較して9.3%(77.0%→86.3%),ブロム化反応では21.1%(56.1%→77.2%),還元反応では12.9%(25.2%→38.1%)向上した結果が得られた.これに対して,グリニャール反応ではマイクロ流体デバイスを用いた場合の主生成物P1の収率Y1が従来の撹拌方式の反応装置と比較して0.5%(3.3%→3.8%)となり,ほとんど変わっていない結果となった.

また,図7の実験結果をダムケラー数Daで無次元化すると,図4中のシンボル(中実:マイクロ流体デバイス、中空:撹拌方式の反応装置)のようになる.実線で示したモンテカルロ法での解析結果と良く一致していることを確認できた.

Fig. 7 Experimental results of reaction yields

4. マイクロ流体デバイスの並列化による増産の実証

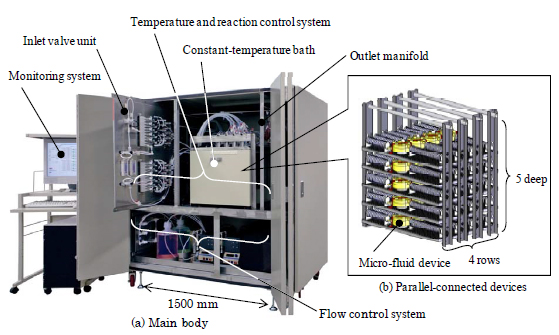

次に,図8に示すマイクロ流体デバイスを20個並列に搭載した装置(幅1500mm×高さ1500mm×奥行き900mm)を開発し,送液能力は最大で10 mm3/s(315トン/年に相当),その流量変動≦±5%で稼動できる事を確認した.また,フェノールのニトロ化反応実験でマイクロ流体デバイスを20個並列に搭載した装置での主生成物の収率は88.1%で,マイクロ流体デバイスを1個の場合の収率86.3%より低下する事がなく生産量を増やせる事も実証できた.

Fig. 8 Structure of parallel-connected micro-fluid devices

5. おわりに

本研究ではマイクロ流体デバイス内で起こる反応,特に工業的に多目的の用途で用いられている逐次反応を対象に,混合と反応の現象をモンテカルロ法で解析して,マイクロ流体デバイスの混合性能が反応生成物の収率向上に及ぼす影響とマイクロ流体デバイスを並列接続した装置による増産の実証を行った.本稿がマイクロ流体デバイスの産業応用の発展の一助になれば幸いである.

文献