流れ 2006年9月号 目次

― 特集: 風洞・水槽で流れを造る ―

| リンク一覧にもどる | |

インデックスマッチングを利用した流れの可視化実験

|

|

1.はじめに

産業界で「風洞、水槽で流れを造る」ことの目的は、製品モデルを流れ場に設置し、流れの可視化や流体計測を実施することによって、製品モデルの流体力学的特性を把握することにある。モデルでなく、製品(実機)の実稼働条件における情報を得たいのであれば、「風洞、水槽で流れを造る」必要はなく、実稼働している現場に赴けばよい。つまり、「風洞、水槽で流れを造る」ということは、産業界ではモデル実験を行うことを意味し、この点が大学等における基礎研究と異なる点である。

そのようなモデル実験への一般的な要求仕様は何であろうか? 筆者の経験から以下の要求が思い浮かぶ。

要求1: できるだけ実機条件に近いこと

要求2: 実機形状を忠実に再現していること

要求3: 短期間で実験を終えること(数週間程度?)

要求4: 安価であること

要求5: 仕様を満たす精度であること

そもそも実稼働条件での実験が難しいためモデル実験を行うのであるから、要求1は無い物ねだりと言える。しかし、そのモデル実験が実稼働条件における流体力学的特性の本質を捉えていることは必須であって、担当者の知識とセンスとが問われる要求である。要求2については、産業界の技術者と大学等の研究者との間に捉え方に相当の差異がある。大学等の研究者は流体力学的特性の本質を外さぬ(と思われる)範囲内で形状を単純化したがる。一方、産業界の技術者は実機形状通りであることにこだわる。「ものづくり」とは「かたちづくり」であるから、産業界の技術者が形状の再現性を強く求めることは当然といえる。要求3、4は流体力学とは何ら関係ないが、流体実験を行うか否かを定める重要項目である。最後に挙げた要求5は、モデル実験の位置付けに応じて、その程度は千差万別である。単なる流れの可視化による定性的情報で十分な場合もあれば、乱流諸量の定量的信頼性まで求められることもある。

これらの要求仕様を改めて眺めてみると、産業界で求められている「風洞、水槽で流れを造る」こととは、「実機形状通りのモデルを設置して、手早く費用対効果の高い流体実験を行うこと」を意味すると言える。本稿では、そのようなモデル実験に向けての筆者の取り組みを紹介したい。

2.高速造形とインデックスマッチング

実機形状通りのモデルを短期間で安価に製作する方法として、デジタル形状データから一気に製作する高速造形( rapid prototyping )がある。高速造型技術として、光造形法、溶融接着積層法、粉末溶融積層法、薄膜積層法、インクジェット法、粉体積層法などが知られており、そのための造型装置が市販されている。また、三次元 NC 加工機を用いて、ブロック材料から短時間で削り出す方法も広義の高速造形と言える。最近の流体計測技術の多くは光・画像利用技術であるため、光学的アクセスが確保される透明材料による高速造形が有利である。

光・画像利用の流体計測技術(たとえば、 PIV )を適用する場合、内部流れであれ外部流れであれ、モデルの壁が邪魔になって観測したい箇所が思うように観測できないという問題に遭遇する。この「モデルの壁」の問題は、モデル材質と作動流体の屈折率を合致させ、モデルを透明化すれば解消される。これが「インデックスマッチング(以下、 IM と略す)」である。流体実験における IM の利用は以前から知られている。表 1 と 2 は Budwig (1) がまとめたモデル材料の屈折率と作動流体のそれである。多くの作動流体が検討されているが、屈折率はもちろんのこと、透明度、密度、粘度、腐食性、化学的安定性、臭い、価格などを考慮して選定される。西田・山根 (2) はアクリル材とヨウ化ナトリウム水溶液の組み合わせで IM を実現し、血液ポンプ内部の可視化計測を行った。

表 1 代表的モデル材質の屈折率

| モデル材質 | 屈折率 |

| パイレックスガラス | 1.47-1.49 |

| アクリル | 1.49-1.53 |

| エポキシ | 1.56 |

| ウレタン | 1.49 |

| シリコンゴム | 1.43 |

表 2 代表的作動流体の屈折率

| 作動流体 | 屈折率 |

| グリセリン水溶液 | 1.33-1.47 |

| ヨウ化亜鉛水溶液 | 1.33-1.62 |

| ヨウ化ナトリウム水溶液 | 1.5 |

| 鉱物油 | 1.48 |

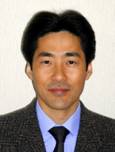

図 1 は粉体積層法で造形された血管モデルに対する IM の効果を示すものである。モデルを空気中におくと、表面粗さと3次元曲面の存在のため背後の格子が全く見えない。モデルを水中に置くと若干改善されるが、格子は大きく歪んでいる。モデルを IM 流体(この例では、グリセリン水溶液)の中に設置すると、全く歪みなく格子が観察されるようになる。この状態であれば、血管モデル内部の流れの可視化や計測が容易に行えることが想像されるであろう。

図 1 インデックスマッチングの効果

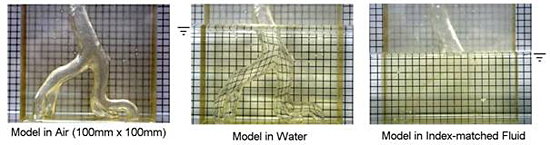

図 2 脳動脈瘤シリコンゴムモデル ( 上 ) とステレオ PIV 計測結果 ( 下 )

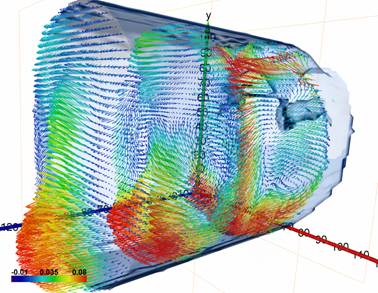

この方法を用いて、脳動脈瘤モデル内部の速度 3 成分をステレオ PIV で計測した結果を図 2 に示す。脳動脈瘤モデルは粉体積層法を用いて高速造形されたシリコンゴム製である。モデルを IM 流体中に浸け、模擬血流として同じ IM 流体を流すことによってモデルを完全に透明化した。それによって、複雑形状モデルの内部流動の可視化計測を行うことに成功した (3) 。

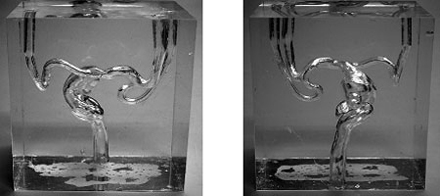

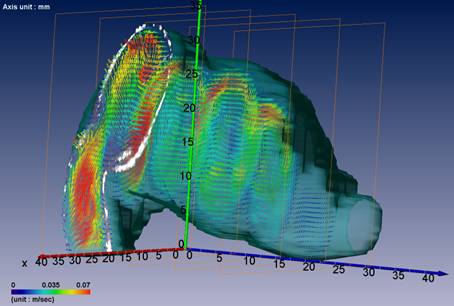

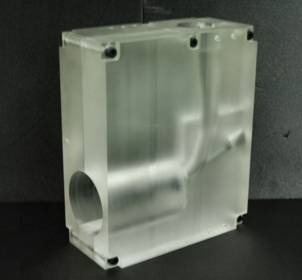

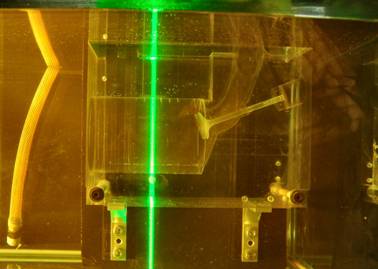

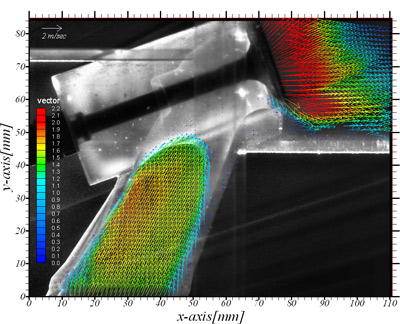

IM 技術はエンジンモデルや吸排気ポートモデルのような硬質の機械モデルにも適用できる。エポキシ樹脂を用いた光造形モデルやアクリル樹脂の機械加工モデルが有力候補である。図 3 はアクリル樹脂から3次元 NC 加工機で製作した実物大のエンジンモデルである。図 4 は、このエンジンモデルをヨウ化亜鉛水溶液に浸して、レーザ照射した様子である。複雑形状の内部が透けて観察できることがわかる。図 5 はこのエンジンモデルを対象にステレオ PIV 計測を実施した結果である。図 6 は吸気ポートモデルの内部流動の PIV 計測結果である。これまで定量化することが難しかった複雑形状の内部流れの様子を定量的かつ詳細に把握できることがわかる。

図 3 アクリル樹脂製エンジンモデル

図 4 アクリル樹脂製エンジンモデルのインデックスマッチング

図 5 エンジンモデルの内部流動のステレオ PIV 計測結果

図 6 吸気ポートモデルの内部流動の PIV 計測結果

3.おわりに

本稿では、複雑形状モデルを対象とした流体実験を効率化する新しいアプローチとして、高速造型技術とインデックスマッチング技術を融合した可視化実験手法について紹介した。現状では、可視化モデルの製作から多次元流速データの取得までを 3 ~ 4 週間程度で実施することができ、「実機形状通りのモデルを設置して、手早く費用対効果の高い流体実験を行うこと」という産業界のニーズに十分対応できる技術レベルに到達している。これまで数値解析でしか得られなかった多次元流体情報が、これからは実験によっても効率的に提供される時代が到来したと言える。

謝辞

本稿で紹介したインデックスマッチング利用の流れの可視化実験技術は、科学技術振興機構の平成 15 年度大学発ベンチャー創出事業「多次元流体計測システムの研究開発」の一環として研究開発されたものである。血管モデルの製作にあたって (株) アールテックの小杉隆司氏、脳動脈の PIV 計測について浜松医科大学の礒田治夫博士の協力を得た。また、アクリル樹脂製モデルを対象とした計測事例は (株) フローテック・リサーチ (http://www.ft-r.jp) の許諾を得て掲載した。ここに記して謝意を表する。

参考文献

(1) Budwig, R., 1994, Refractive index matching methods for liquid flow investigations, Experiments in Fluids, Vol. 17, pp. 350-355.

(2) 西田正浩・山根隆志 , 1998, 遠心血流ポンプ内流れの可視化定量解析 , 機械技術研究所報 , Vol. 52, No. 3, pp. 16-34.

(3) Nishino, K. and Choi, J.-W., 2006, Index-matching PIV for complex flow geometry, to appear in CD-ROM Proc. 2006 Japan-Korea Joint Seminar on Particle Image Velociemtry, Kobe & Awajishima, Sep.29-Oct.1.