流れ 2012年12月号 目次

― 特集テーマ:産業界における流体機械 ―

| リンク一覧にもどる | |

プロセスガス遠心圧縮機の設計・製造の技術革新

葉山 耕一 |

1.はじめに

荏原製作所は米国エリオット社と技術提携し,1970年にプロセスガス圧縮機を納入して以来,世界各地にプロセスガス圧縮機および蒸気タービンを供給してきた.その後,荏原製作所の圧縮機・蒸気タービン事業は2002年に荏原エリオットとして独立し,2011年にエリオット・グループとして米国エリオット社と統合経営を開始した.現在は日米の両製造拠点を軸に,全世界にグローバルサービス・ネットワークを展開して,世界のエネルギー供給に貢献すべく,プロセスガス圧縮機・蒸気タービンの製造およびサービスの提供を続けている.

多様化する市場の要求に応えるために,エリオット・グループとしてEDGE(Evolutionary Developments for Growth and Enhancement)圧縮機開発プロジェクトを推進し,1990年後半から市場投入をしてきた.

以下にその開発コンセプト,生産革新の概要について紹介する.

2. プロセスガス遠心圧縮機への市場からの要求

エネルギー多様化の必要性から注目を浴びている液化天然ガス(LNG)では,大型化が進んでいる.例えばエリオット・グループが,1963年にアルジェリアの液化基地向けに納入した冷凍圧縮機は,1系列のLNGプラントあたりの必要動力が23MW程度であった.それが近年運転が開始された世界最大のLNGプラントでは,1系列の必要動力が270 MWまでに大型化してきている(1).

同様に主要納入先であるエチレンプラントにおいても,1970年代は,年産30万トン程度であったプラント規模が,近年では年産150万トンを超える生産能力まで拡大してきている.

アップストリームと呼ばれる油田・ガス田開発市場については,エリオット・グループでは,これまでに9200 psig (63.4 MPag)で油井へ注入するガスインジェクション用の遠心式圧縮機を北海油田に納入(2) した実績等があるが,最近の技術革新によって,さらに深度化しており,インジェクション用もしくはEOR (Enhanced Oil Recovery)用などで高圧対応の遠心圧縮機の用途が広がってきている.

一方で,遠心圧縮機のトラブルはプラントの稼働率に多大な影響を及ぼすことから,高性能,高信頼性を要求されていることに加え,プラント機器への初期投資額抑制ニーズにより,いかに小型化および軽量化が図れるかが,一つの開発課題となっている.さらに,近年は,プラントの早期稼動の観点から,短納期要求が増加している.

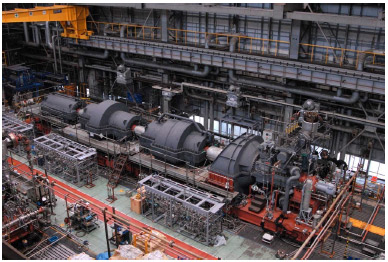

Fig. 1 遠心圧縮機の工場連結機能試験

3. 新シリーズエリオット圧縮機の設計コンセプト

これらの市場要求に的確に対応していくため,新シリーズエリオット圧縮機の設計コンセプトの大項目は以下の通りである.

まずはじめに,最適な圧縮機ケーシングの選定および設計を実現するため,16フレームから28フレームへとフレームサイズを充実させた.設計開発手法としては,基準フレームで主要要素の開発を行い,比例設計を採用することで,効率的にシリーズ展開を行った.

羽根車にもスケール設計を導入し連続的な詳細調整を可能とした.さらに大流量側には,従来から採用していたセミインデューサ付3次元羽根車シリーズに加えて,より大流量係数をカバーする高効率フルインデューサ付3次元羽根車シリーズを導入した.小流量側には,従来では遠心圧縮機での対応が困難だった極小流量係数領域の羽根車をシリーズ化し,より信頼性の高い遠心圧縮機の供給範囲を広げた.

また,ロータを高速化して羽根車周速度を上げ,空力的により大流量のプロセスガスを処理できれば,結果としてフレームサイズを抑え,小型化することが可能であることから,新シリーズ圧縮機では,全面的な羽根車形状の最適化により機械的強度を向上させ,高速化を可能にした.

さらに,高速化のためには,ロータダイナミクス性能の向上が必須である.

ロータ設計基準に関しては,Pettinatoら(3)がまとめたように,API 617 7th Edition(2002年)でロータ安定性評価の導入,規定が大きな転機ではあったが,エリオット・グループでは1970年代よりロータ安定性に対する課題(2)に取り組んでおり,そこで得られた知見は,今後の新シリーズ開発コンセプトにも生かされている.

新シリーズでは,機械加工を主体とした製造方法に移行することで,製造精度の向上や安定化を図り,空力効率および性能信頼性を大きく向上させた.

例えば,戻り流路のガイドベーン部分を鋳造から鋼材を機械加工で削り出す製造方法へ変更することで(Fig. 2),設計値どおりのプロセスガスの流路を実現し,石油精製プロセスでの水素リサイクル用小型圧縮機などにおいて,段落効率とそのばらつき抑制に大きな改善があった.

Fig.2 機械加工で製造されたダイヤフラム(上)と削り出し戻り流路(下)

羽根車では,従来はプレス羽根板を主板,側板にそれぞれ溶接する3ピース構造から,羽根板を主板又は側板から削り出し,溶接で結合する2ピース構造に変更することで,流路形状と設計形状との誤差が改善され,性能予測の精度が大幅に向上した.(Fig.3)

Fig.3 3ピース構造(左)と2ピース構造(右)

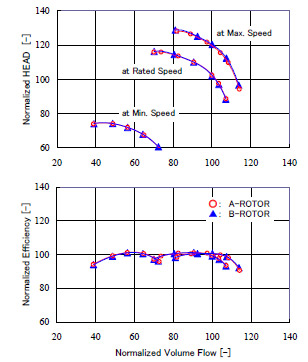

これらより,同一設計の複数ロータにおいても,性能曲線全域で安定してほぼ同一性能が得られ,高い信頼性を実証することができた. (Fig.4)

Fig.4 同一仕様ロータの性能比較

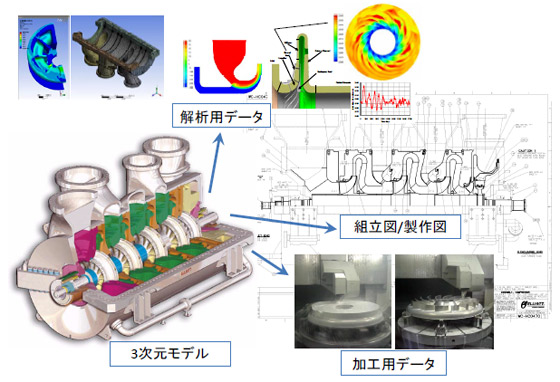

新シリーズでは,3次元CADを全面的に採用し,3次元モデリングと同時に製作図面を作成できる点などにより,均一化された図面品質と図面作成時間の削減に結びついている.また3次元形状を扱うので,設計者が製品モデルからNCプログラミング,FEA,CFD用の各種データを作成し,従来は限られた研究開発用のツールであったFEAやCFDが設計ツールとして用いられるようになってきている.(Fig. 5)

Fig.5 3次元モデルからの展開

4. 製造技術の革新

製造面では製品の大型化,機械加工部品の増加に対応するため,工場設備の増強や新しい加工方法を導入し,また溶接作業においても新技術導入による作業効率改善,熟練技能の定量化,データ化が可能な新設備を導入するなどの変革を進めてきた.

例えば,ダイヤフラム素材を同一段取りの状態で旋削加工と5軸ミーリング加工が実施できる5軸複合加工機を導入したことで生産効率の向上,さらに無人加工時間拡大を実現し,リードタイムを大幅に短縮することができた.

羽根車については,袖ケ浦工場では,従来(35年前)より5軸マシニングセンターによる羽根車加工実績があり,羽根板を削り出す2ピース構造への全面移行も円滑に対応できた.さらに,2次元形状からフルインデューサ付き3次元形状まで多様な羽根車に対して3次元CADとの連携などCAM技術の活用により高い生産性を実現している.(Fig.6)

Fig.6 羽根車の5軸加工の様子

羽根車溶接では,3次元モデルからロボット溶接用の動作データを自動生成するオフライン教示システムの導入により短時間で信頼性の高いロボット溶接が可能となった.(Fig.7)

Fig.7 羽根車のロボット溶接

5. 最後に

今後も増え続けるエネルギー需要に対応するため世界各地で盛んに油田,ガス田が開発され,さらにシェールガスに代表される非在来型とされるエネルギーや,石炭を源とする石炭化学も開発が積極的に進められている.本稿で紹介した新シリーズ・エリオット圧縮機は,これまでに500ケーシング以上が日本袖ケ浦工場および米国ジャネット工場の両拠点から出荷され,世界中で稼動している.このような多様化する変化の激しい時代においても,エリオット・グループは更なる設計および製造技術の開発・革新を行っていき,市場の要望に応えていきたいと考えている.

参考文献