流れ 2006年12月号 目次

― 特集: CFDを用いた流体機械最適設計の最前線 ―

| リンク一覧にもどる | |

CFDを用いた蒸気タービン最適設計の展開

|

|

1. はじめに

筆者は 93 年に流体工学部門ニュースレター「流れ」の編集を担当しており、 Web 化されて更に内容が充実している本紙に執筆の機会を頂き、感慨深い。

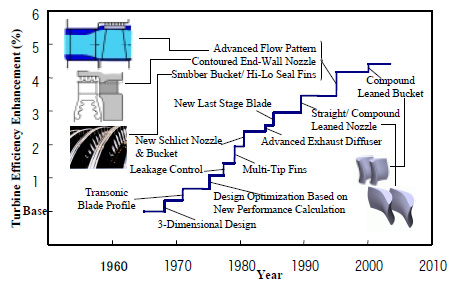

図1 (1) は近年の蒸気タービン性能向上技術の進展を、東芝を例に示している。 1980 年以降の技術に注目すると、アドバンストフローパンターン( AFP )、リーンノズル、リーン動翼などの 3 次元設計翼と新最終段翼の開発で大きな性能向上効果が得られているが、これらは同時期に急速に発展した CFD を設計に適用した成果でもある。

図1 蒸気タービン性能向上技術の進展

図2 (1) に蒸気タービンの設計プロセスの概要を示す。一次元及び準 3 次元空力設計ではタービンの段落数、各段落の負荷分布、通路部高さ、通路中心直径などの主要形状を設定する。次の段階で具体的な翼形状と内外壁やタービン出入口部の通路部形状を設計する上で CFD 適用プロセスが重要な役割を担っている。

図2 蒸気タービン設計プロセス例

|

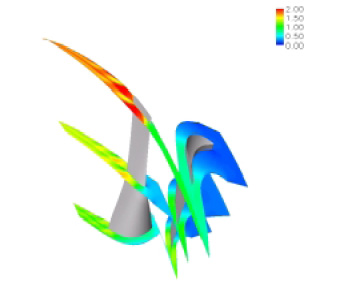

| 図3 最終段落静動翼3次元遷音速流れ解析例 |

|

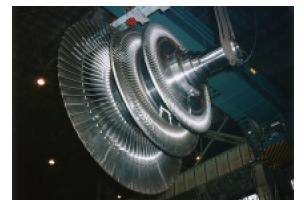

| 図4 最終段シリーズ回転試験ロータ |

2. 高性能蒸気タービン設計への CFD の適用

実際の設計への CFD の適用例として、最近開発された 50Hz48 インチ( 1.22m 、図 1 のトレンドにはまだ描かれていない)最終段翼 (2) の設計を例に説明する。翼長の増大に伴い流れの3次元性が顕著になり、同時に動翼の回転速度の増加に対応して静翼からの絶対流出速度と動翼からの相対流出速度が部分的に音速を超えて、衝撃波を伴う遷音速流れになる。このことは衝撃波と翼面境界層との干渉による新たな損失増加の原因になり、同時に CFD 解析を難しくしている。従来からの対策として 2 次元蒸気風洞を用いた遷音速翼列試験と CFD を併用して高性能遷音速翼型の開発を行ってきたが、高次精度 CFD (3) の開発と適用に伴って蒸気風洞試験は省略されつつある。 48 インチ最終段開発においても風洞試験は省略されて、検証済みの CFD のみで翼型設計を行った。

流れの 3 次元性が顕著になると、半径方向の速度と圧力の変化が過大となって段落効率を低下させる。この傾向に対する対策として、図1の新技術に含まれているコンパウンドリーンノズル(静翼のスタッキングがラジアル方向でなく周方向に湾曲した形状を持つ)が開発され、 48 インチ静翼にも適用されている。コンパウンドリーンノズルを含む最新の 3 次元設計技術を適用した 48 インチ最終段の静動翼 3 次元遷音速流れの CFD 解析結果を図3に示す。従来設計による同様の解析結果と比較して、最大マッハ数の低減が図られて段落効率が向上していることが確認された。設計が完了して最終段階の回転振動試験用に製作された動翼とロータを図4に示す。

新しく開発された静動翼段落はモデルタービン試験で検証されてから実機に適用される。図5に試験用蒸気タービンの全景を示す。手前が高圧タービン、奥が低圧タービンで実機の 1/3 前後のスケールモデルになっている。両端には2台の動力計を有している。特に低圧タービンにおいては、実機と同等な湿り蒸気条件での運転が可能なので、 CFD で精度良く解析することが難しい湿り度の影響を含む正確な試験が可能である。図6にはボイラーを含む試験タービンの系統図を示す。主復水器に加えて抽気用の復水器を備えており、大型機で通常行われる再生用の抽気による段落流れへの影響も考慮した試験が可能である。 48 インチ最終段は同時に開発された上流2段落と共にモデルタービン試験を完了して、設計目標性能を達成していることが確認され、実機設計に適用されている。

|

|

| 図5 試験用蒸気タービン | 図6 試験用蒸気タービン系統図 |

モデルタービン試験は開発された要素技術の検証だけでなく、設計に用いる CFD の検証と改善のためにも使用されている。図7~9 (3) は前述した試験用蒸気タービンを用いて、新しく開発した CFD の検証を行った例である。検証に用いたモデル段落は図3の段落とは異なる従来設計の静翼を用いている。 CFD の入力条件としては、モデルの形状のほかに、流入蒸気条件として、図7に示す、半径方向トラバース計測により計測された全圧分布を用いた。周方向 2 箇所の計測値は若干差があるので 2 箇所の計測値を平均して CFD の上流境界条件とした。上流段落の動翼先端漏洩による外周付近の全圧のピーク部分は段落性能に与える影響が大きいので特に細部まで計測している。図8は静翼出口エネルギー損失の解析結果と試験結果を比較している。損失の絶対値も分布も設計に用いるために必要な精度を有していることが確認できた。

|

|

| 図7 静翼入口全圧分布 | 図8 静翼出口損失 |

|

|

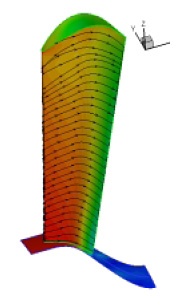

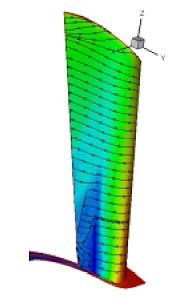

| 図9 CFD による静翼表面流線の可視化例: 左 静翼腹側 右 静翼背側 | |

図9に解析結果から描いたノズル表面流線(限界流線)を示す。モデルタービンは起動停止時に流れの条件が変化するので油膜可視化法が難しく、 CFD による可視化は設計最適化を行う上で重要な情報である。背側外周面近く(上端)部に壁面と翼面とのコーナー部に発生する 2 次流れ渦による壁面からの流れ込みが可視化されている。また背側ルート近く(下側)の下流寄り(流れは右から左方向)の流線が部分的にはく離しているが、最新の 3 次元設計により改善できる部分である。

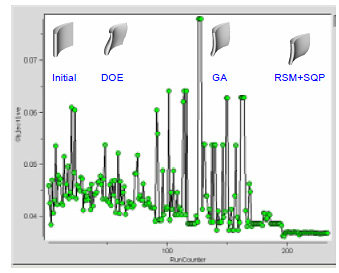

3. 高性能化を目指した最適設計法

前章で説明したように、 CFD の要素開発への適用は既に必須のプロセスとなっている。その次のステップとして、実験計画法( DOE )のような最適設計法と CFD を組み合わせて設計へのルーチン的な適用をすることが進められている。図10,11 (3) は複数のモデルタービン試験で検証(前節で一部を紹介)された高次精度 CFD を、実験計画法( DOE )、遺伝的アルゴリズム( GA )、応答曲面探索法( RSM )を用いた 2 次方程式近似最適化( RSM + SQP )などの複数の最適化手法と組み合わせて翼の 3 次元形状の空力設計最適化に適用した例を示している。形状を変えて CFD を多数回繰り返して判定する作業はソフトウエアロボットを用いて自動的に実施した。図10では、最適化の各ステップ(横軸)で目的関数(この場合は翼エネルギー損失)が減少して行く様子がその時点における設計形状と共に示されている。一番右の RSM+SQP プロセスの形状が最適解となったが、この形状はモデルタービン試験を繰り返して長期間かけて人間系により最適化した設計に近い形状であった。図11に示す解析損失分布は、最終形状(黒丸)が壁面近くの 2 次流れ渦による損失(初期形状△の壁面近くのピーク部分に相当)を効果的に低減していることを示している。

|

| 図10 自動最適化設計による損失低減経過 |

|

| 図11 自動最適化各プロセスの損失分布比較 |

4. おわりに

現在では CFD は、より実機に近い複雑な形状・条件(多段落、動翼先端の漏洩流れ部分、非定常性も考慮など)にも適用されて、蒸気タービンの性能向上技術開発に欠かせないプロセスになっている。更に、 CFD と最適化手法を組み合わせてより最適な形状を設計する方向に進展しつつある。一方で、 CFD は流体力学の基礎方程式の数理モデルによって成立しているので、モデルタービン試験や実機試験によるフィードバックの重要性は今後も変わらないと思われる。試験で検証された高精度高速の CFD の適用拡大によって、蒸気タービンの性能向上を更に加速して行きたい。

参考文献

(1) 田沼唯士, CFD を用いた高性能蒸気タービンの設計 , ターボ機械 , 32-5(2004), 291.

(2) Hofer, D., Slepski, J, Tanuma, T., Shibagaki, T., Tashima, T., Aerodynamic Design and Development of Steel 48/40inch Steam Turbine LP End Bucket Series, Proceedings of International Conference on Power Engineering, (2003), 2-217.

(3) Yuan, X., Lin, Z., Tanuma, T., Kawasaki, S., Tominaga, J., Lai, Y., Applications of Higher-Order Accurate Computational Fluid Dynamic Method to Steam Turbine Blade Designs, Proceedings of International Conference on Power Engineering, (2003), 2-205.