流れ 2006年4月号 目次

― 特集:噴流の制御 ―

| リンク一覧にもどる | |

ウォータージェット技術で用いられる噴流 -アブレシブジェットの展開-

清水誠二 日本大学工学部 機械工学科 |

1.はじめに

高速の水噴流に研磨材を添加することで大幅に加工能力を向上させたアブレシブジェットは,1980年代初頭に提案・実用化がなされて以来,機械工業ばかりではなく鉱業,土木・建設,さらには消防など非常に多方面にわたって利用されるようになってきている.機械工業の分野においては,各種材料の切断やせん孔などに広く使用されている.図1に切断加工に関する最新の例(1)を示す.アブレシブジェットノズルヘッドの二次元的移動に加えノズルヘッドの傾きを制御することによって,三次元形状加工を可能にしている.図の例では,傘歯車の形状を厚板から切り出している.この他,アブレシブジェットに関しては切断やせん孔のみならず旋盤加工(アブレシブジェット旋盤)や材料除去など各種加工に関する応用研究が盛んに行われており,既存の方法では困難な加工,あるいはガラス,複合材料,セラミックス,難削材料などの従来の方法では加工が困難な材料への適用が図られている.さらに,微小口径ノズルを用いることによって従来と比べて切断幅を大幅に小さくした切断システムも提案されている.

以下では,アブレシブジェットシステムの現状とそれに用いられている噴流について概説したい.

2.AWIJとAWSJ

アブレシブジェットは形成する方法によってアブレシブインジェクションジェット(AWIJ)とアブレシブサスペンションジェット(AWSJ)とに分類することができる.現在用いられているアブレシブジェットシステムの大半はAWIJ方式のものであるが,後述するようにAWSJはAWIJにない特長をもつため,今後の展開が期待されている.アブレシブジェットの詳細については,例えば文献2,3などを参照されたい.

2.1 AWIJ

AWIJは図2に示すようなノズルヘッドを用いることで,形成する.即ち,ノズルヘッド内に高速水噴流を噴射することでミキシングチャンバー内の圧力が低下するので,空気と研磨材がミキシングチャンバーに設けたポートから吸引される.研磨材はミキシングチューブ内で水噴流によって加速され,研磨材・水・空気から成る高速の三相噴流としてミキシングチューブから噴出される.

図2 AWIJノズルヘッド

AWIJは比較的取り扱いが容易であり,高圧ポンプがあればノズルヘッドを取り付けるだけでアブレシブジェットを形成することができる.このため現在使用されているアブレシブジェットシステムの大半はAWIJ方式のものである.図1に示した切断加工の例もAWIJ方式によるものである.

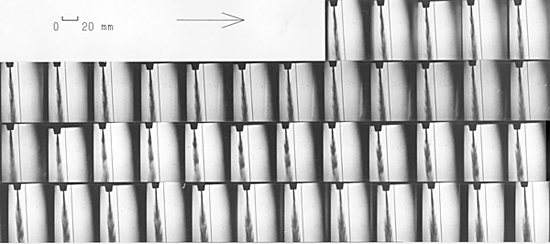

AWIJはシステムの構成が簡単で取り扱いも比較的容易であるが,高速の水噴流中に研磨材を添加するという機構上,研磨材粒子が有効に加速される割合は後述のAWSJと比較して小さいと考えられている.一般に用いられているAWIJシステムにおいて噴射圧力は300~400 MPaであることが多いので,ウォータージェットオリフィスから噴出する水噴流の速度は800 m/s前後に達する.通常用いられているウォータージェットオリフィスの直径は0.2~0.3 mm程度,ミキシングチューブの内径は1 mm程度で長さは50~100 mm程度である.このように小さな寸法の空間内で研磨材粒子を加速して超高速の三相噴流を形成するので,解明されていない流体力学上の問題が多く残されている.例えば,研磨材流量が大である場合,形成される噴流には脈動現象が観察される.図3に10万こま/sで撮影した高速映画の例(4)を示す.噴射圧力は100 MPaである.脈動現象が発生すると噴流は半径方向に大きく広がるので切断面表面に損傷を与え,加工能力も低下する.脈動現象の原因は解決されておらず,解明すべき問題の一つである.

図3 AWIJの脈動現象(4)

(噴射圧力100 MPa,ガーネット#36,研磨材流量1.40 kg/min)

2.2 AWSJ

AWSJとは,研磨材と水を混合したスラリーを圧力容器に入れて加圧する,あるいはスラリーを特殊なポンプを用いて直接加圧することで形成するアブレシブジェットである.筆者が用いているAWSJシステムの例(5)を図4に示す.圧力容器に充填した研磨材は底部に沈殿するが,圧力容器底部に向けたミキシングノズルから高圧ポンプで加圧した清水を噴射することで研磨材を撹拌,スラリーを形成してノズルから噴射するものである.このような方法を用いることで高速の固液二相噴流を形成することができる.AWSJにおいて研磨材粒子は水と同程度の速度を獲得することができること,高研磨材濃度のアブレシブジェットを形成することが可能となること,さらに集束した噴流を形成することができることなどから低噴射圧でも非常に大きな加工能力をもつ噴流の形成が可能である.図5に気中に噴射されたAWSJの瞬間写真の例(5)を示す.適切なノズル形状(この例ではノズルA10)を選択することで,ノズル直径の300倍程度離れた位置においても集束した噴流を形成することができる.同一噴射圧力,ノズル径,および研磨材濃度の条件下で切断実験を行ったところ,AWSJを用いると,AWIJの少なくとも2倍以上の切断深さが得られるという報告(6)もある.

図4 AWSJシステム(5)

図5 ノズルA1およびA10から噴出するAWSJ(5)

(噴射圧力11.9 MPa,,アルミナ研削材#100,研磨材濃度約29 wt%)

微小直径のノズルを用いたマイクロAWSJシステムが試作され,それによる切断実験結果をMiller(7,8)が報告している.Millerが試作したシステムは噴射圧力が700 bar,ノズル直径は50μm程度で,粒度10 μm以下のアルミナあるいはガーネットを研磨材として使用するものである.筆者らも直径が100μmと50μmのノズルを用いることが可能なシステムを試作し,金属薄板の切断実験を行った(9).図6に切断実験の様子を示す.噴射圧力は18 MPaで,直径100μmのノズルを用いた場合である.ノズル径より若干大きな幅で金属薄板を切断することが可能であった.最近,半導体部品を切断するノズル径200μmのAWSJシステムが発表されている(10).

AWSJは低い噴射圧力でも優れた加工能力を有するなど多くの特長を有する.しかしAWIJと比較して取り扱いが難しく,圧力容器あるいはスラリーを加圧する特殊なポンプも必要で,解決すべき問題が多く残されている.

参考文献