流れ 2013年4月号 目次

― 特集テーマ:流体工学と世界No.1技術 ―

| リンク一覧にもどる | |

高効率ガスタービン用多段軸流圧縮機の開発

松岡 右典 |

1.まえがき

昨今エネルギーの安定供給や電源セキュリティーへの関心が高まる中で,非常用バックアップ電源や自立分散型電源が注目されている.これら自家発電設備に用いられる動力源のひとつが,中小型の産業用ガスタービンである.こうした自家発電用途に向け,川崎重工業では新たに出力30MWクラスの高効率ガスタービンL30Aを開発した.本ガスタービンは発電端効率で40%を超え,当該出力クラスにおいて世界最高となる熱効率を実現している.このような高い性能を達成する上で,高圧力比かつ高効率の圧縮機開発がキーポイントのひとつとなった.本稿では,本ガスタービン用に新たに開発された多段軸流圧縮機について,その開発概要を紹介する.

2.圧縮機空力設計

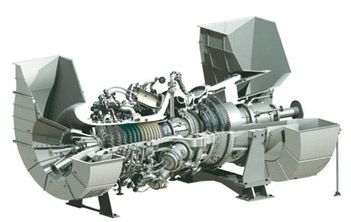

L30Aガスタービンは,発電市場で需要の大きな20~35MW出力クラスにおいて世界最高効率を目標に開発された新機種である[1].図1にL30Aの外観を示す.

図1.L30Aガスタービン

シンプルサイクルのガスタービンでは,圧力比と要素効率がエンジンの熱効率を左右する主要パラメータとなるが,本ガスタービンの目標効率を実現するために,圧縮機性能としては全体圧力比24,ポリトロープ効率90.5%以上が求められた.産業用のシンプルな構造を有する単一軸の圧縮機としては,最も高いレベルの圧力比である.

計画の圧力比に対して,適切な空力負荷と作動範囲を確保するため,段数は14段構成とされた.子午面流路形状でみた場合の圧縮機の特徴としては,特に流路高さが低くなる後方段で外径を抑え十分な翼高さを確保することで,二次流れ損失を抑制し高効率化に配慮された.低速時の段間ミスマッチを防ぎ,十分な安定作動範囲が得られるように,入口案内翼と前方4段静翼を可変静翼とすると共に中間段抽気機構を備える.

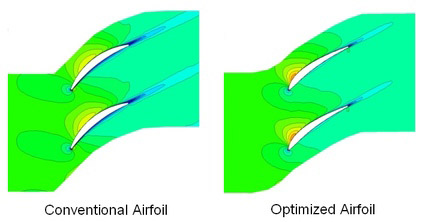

空力基本計画には,ミーンラインコードおよび二次元軸対称流解析コードを併用している.ミーンラインコードでは段毎の負荷配分や性能査定を行い,二次元コードにより翼列出入口ステーションにおけるスパン方向の詳細な状態量分布を決定している.さらに本機の空力設計では,あらゆる設計段階でCFD解析が使用された.亜音速段については,新しく自動最適化設計システムを用いた任意翼型を採用している.この設計システムは,翼形状生成,格子生成,CFDソルバーおよび最適化ツールから構成されるものである.具体的には翼断面形状を定義する6つの形状パラメータを選定し,代表3断面(ハブ,ミーン,チップ)を同時に計算することで,翼全体では18変数を最適化して翼形状を決定した.設計条件と部分負荷条件の両方で翼性能を評価することで,広い作動範囲と圧力損失の低減を両立させる最適形状を求めた.最適設計結果の一例として,図3に翼間マッハ数分布の比較を示す.最適化翼では従来翼に比べ翼面上の速度分布が改善され背側の境界層の発達が抑制されることで,優れた損失特性を示した.

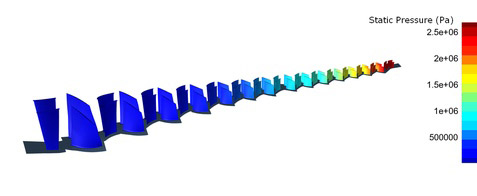

単翼設計に続いて,圧縮機全体性能についても全段CFD解析によって評価された.計算機の高速化によって設計の段階から14段圧縮機全体の大規模解析が可能となっている.図4は全段解析の一例である.全段解析を用いることで全体性能を評価するとともに,設計段階で負荷配分を調整し段間マッチングの修正が可能となっている.

図2.自動最適化翼設計例

図3.全14段CFD解析例

3.圧縮機要素試験

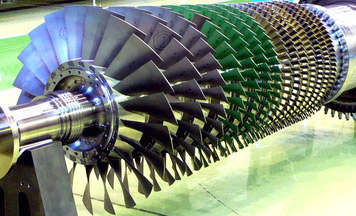

実機エンジンでの試作試験に先立って,スケール圧縮機を用いた要素性能試験が実施された[2].リグ圧縮機は,主に試験設備の動力の制約により実機エンジンの0.63倍のスケールで製作された.図4にリグ圧縮機のローターアッシを示す.リグ試験ではスケールダウンにより空力性能が変化することが想定されるため,事前にミーンラインコードおよび全段CFD解析により性能への影響が評価された.

図4.スケールリグ圧縮機ロータ

図5はリグ圧縮機を設置した試験設備の外観を示す.リグスケールでの圧縮機の所要動力は約17MWに達するが,本装置では圧縮機と同軸上に動力回収タービンを備えることで,所要動力の半分以下である8MWの電動モータによる運転を可能としている.性能の計測については,特に多段圧縮機の開発においては運転中の段間マッチングを的確に把握する必要があるため,主要なステーションで静翼に取り付けた前縁(L/E)センサーを用いて運転中の全圧全温を実測している.これらのL/Eセンサーおよび壁面静圧の計測結果から翼列毎の性能と段間マッチングが分析された.

図5.リグ試験装置外観

一連の性能試験は,設計の初期形態に基づく一次試験とその結果を踏まえて改良を加えた後に行われた二次試験の2段階にわたり実施された.一次試験では,設計回転数において効率と空気流量は目標性能をほぼ満足する結果を示したが,圧力比については目標に達しなかった.それらの原因を解明するためにL/Eセンサー測定値から求めた段圧力比の分布を含む詳細な分析が実施された.その結果,中間段で相対的に負荷が高く,後方段で十分な圧力比が得られずに全体圧力比の未達の原因となっていることが判明した.これらの分析から,目標の圧力比を達成するためには段間マッチングの改良が必要であることが明らかとなった.

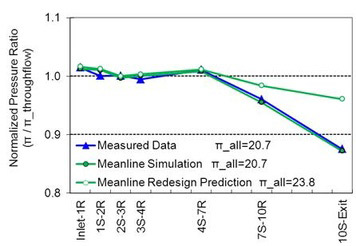

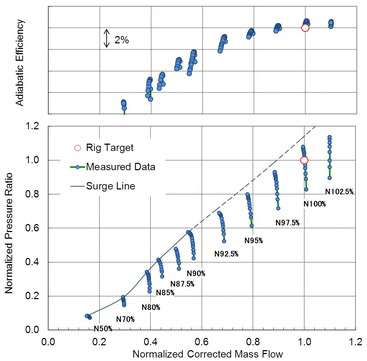

一次試験の結果を受けて,段間マッチング不良の主な要因として次の二点が推定された.一点は運転時の翼端クリアランスが計画と異なること,二点目はリグスケールでのブロッケージの予測精度不足である.試験結果に基づき,ミーンラインコードのブロッケージおよび損失モデルに修正が加えられ,試験の全体性能および段落負荷分配を再現する模擬計算が実施された.図6は段圧力比分布の試験結果と模擬計算結果を比較したものである.これらの分析に基づいて圧縮機の改良設計が実施され,後方段の圧力比を適正なレベルまで向上させる目的で,後方段静翼のスタガ角が修正された.また翼端クリアランスも次の試験に向けて是正された.以上の改良を施した圧縮機により二次試験が実施された.二次試験結果の全体性能マップを図7に示す.設計回転数でのピーク効率は,一次試験より約1ポイント向上し目標性能を満足した.また,計測された段圧力比分布は設計値とよく一致しており,一次試験で不良であった段間マッチングが十分に改善されていることが確認された.

図6.一次試験結果の模擬計算と改良予測

図7.二次試験圧縮機特性マップ

4.エンジン試験

要素試験結果に基づく改良は試作エンジンに反映され,エンジン試験が実施された.本機は二軸式ガスタービンであるため,圧縮機の作動点はエンジン出力に応じて特定の作動線上を変化するが,エンジン試験において空気流量および圧力比の特性は予測性能とよく一致することを確認した.圧縮機効率についても,リグ試験と同様に設計流量において計画値よりも約1ポイント高い性能を示し,目標を満足する性能が得られた.また,急激な負荷変動など種々の運転条件を通じて圧縮機に不安定な現象はみられず,安定した作動状況であることを確認している.

5.おわりに

新開発のガスタービンに用いるために新規設計された14段軸流圧縮機について,その開発概要を紹介した.最近の数値解析技術の進展により,従来ならば試作運転を行うまで分からなかった性能の良否が設計段階からある程度評価できようになりつつある.このような事前シミュレーション技術は試作のトライ・アンド・エラーを少なくし開発リスクを軽減するとともに,性能向上にも少なからず寄与している.しかしながら,未だ解析だけでは十分予測できない現象も多く,本事例にも示したように実機開発にはハードウェアによる運転確認もまた欠かせない.世界的に資源の有効活用やCO2削減への要求が強まる中,産業用ガスタービンの効率改善も年々進んでいる.今後とも引き続き技術開発を進め,環境性能の優れた製品開発を通じてエネルギー分野での発展に多少とも寄与できれば幸いである.

参考文献