流れ 2014年1月号 目次

― 特集テーマ:流体工学部門講演会 ―

| リンク一覧にもどる | |

風力エネルギー高度利用のための同軸型電磁エネルギー変換装置の開発と性能評価

谷田 彬 |

1.諸言

2013年11月8日,9日の2日間にわたり,九州大学伊都キャンパスで開催された第91期日本機械学会流体工学部門講演会にて,栄えある優秀講演表彰をいただいた.この場を借りて日本機械学会の皆様および選考委員会の皆様に御礼を申し上げるとともに,講演発表内容を以下に紹介する.

近年,低炭素社会の実現に向け,化石燃料を使用せずCO2を排出しない再生可能エネルギーへ注目が集まっている.再生可能エネルギーのうち,風力エネルギーは国内外においてその導入量が年々増加していることから,その期待の高まりが伺える(1,2).

一般に風車は一定出力を得るため,風速変動に対して風車翼ピッチ角を制御し,軸回転数を一定に保つ定格出力運転制御が行われている.したがって,定格風速よりも高い風速の場合において,軸回転数を一定に制御しつつ,余剰風力からもエネルギーを回収することが可能となれば,風力エネルギーの更なる高度利用が期待できる.

そこで本研究では,風力高度利用を目指し,電磁相互作用により生じるローレンツ力を活用した軸回転トルク制御機構を新規に開発し,その性能を評価した.装置内は同軸二重円筒型となっており,装置内部に充填した液体金属と外部磁場との相互作用により生じる周方向および半径方向のローレンツ力により軸回転トルクを制御し,定速運転を達成するものである.さらに,このときファラデーの電磁誘導則に基づき,電気出力を得ることができる.すなわち,本装置を風車軸に直結することにより,余剰風力を電気エネルギーに変換しつつ,軸回転数を一定に保つことが可能となる.

本研究では,外部動力源としてDCモータを用い,軸回転数,外部負荷抵抗値に応じた本装置の発電特性および回転数・トルク特性を明らかにすることを目的とする.

2.同軸型電磁エネルギー変換装置における発電および軸回転トルク制御方法

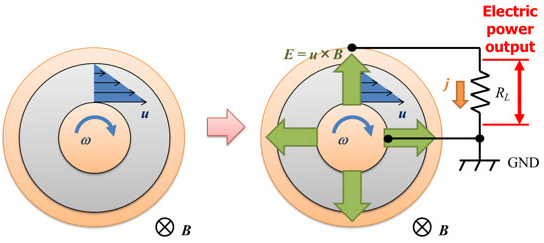

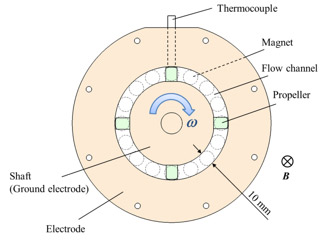

図1に本装置の断面図を示す.中心軸および主電極となる外円筒間に電気伝導性を有する液体金属を満たし,中心軸を回転させることにより,周方向の流動が生じる.この流動方向と軸方向に印加された外部磁場に対して垂直方向にu×Bの起電力が半径方向外向きに生じ,中心軸および主電極間に接続された外部負荷抵抗により,電気出力を得る.

Fig. 1 Schematic illustration of power generation method.

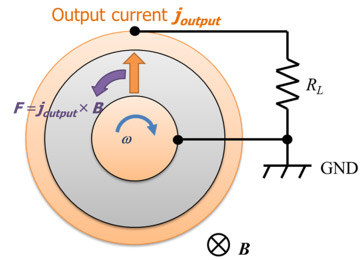

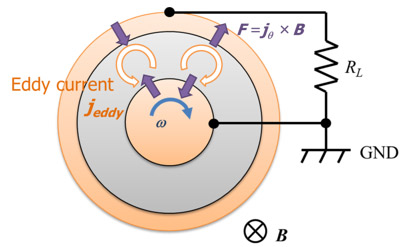

また,液体金属中を流れる電流は,半径方向の電流成分(出力電流)および液体金属中に留まる渦電流に分類される.この2成分の電流と外部磁場の相互作用によりローレンツ力が働き,中心軸の回転に対しブレーキ力が作用する.図2に示すように出力電流に関しては,中心軸の回転方向と逆向きに,液体金属に体積力が作用する.一方,図3に示すように渦電流に関しては,周方向電流に起因したローレンツ力により,液体金属が装置壁面へ押し付けられ回転軸の摩擦力が増加するため,軸回転トルクが増加する.外部負荷抵抗値の制御により,軸摩擦力に対し支配的である渦電流を増減させることができるため,軸回転トルクが変化する.すなわち,外部負荷抵抗により軸回転数の制御が可能となる.

Fig. 2 Lorentz force caused by output current.

Fig. 3 Lorentz force caused by eddy current.

3.実験システム

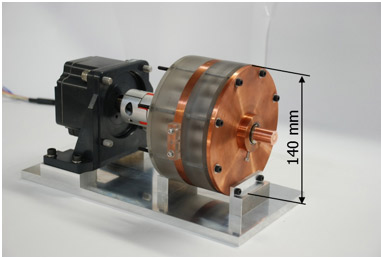

図4および図5に本研究によりに開発した小型の同軸型電磁エネルギー変換装置の写真および断面図をそれぞれ示す.回転中心軸および外円筒は銅製で,それぞれ直径60 mmおよび内径80 mmとなっており,中心軸・外筒間に液体金属であるU-alloyが充填されている.液体金属は回転軸に90°ごとに設けられた絶縁性プロペラにより周方向に駆動される.なお,装置の外径は140 mmとなっている.また,U-alloyはスズとビスマスの合金で,常温で液体の金属であり,電気伝導度および動粘性係数はそれぞれ2.31x106 S/mおよび3.11x10-7 m2/sである(3).装置の円周方向には,片側16個の円柱状ネオジウム磁石が均等に配置されており,液体金属の流動に対して垂直(軸方向)に磁場が印加される.なお,流路中央における磁束密度は200 mT程度である.中心軸および外筒間に外部負荷抵抗を接続することにより,半径方向に生じる起電力を出力として取り出す.

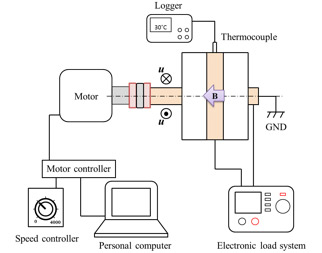

図6に実験システムの概略図を示す.実験システムは主にDCモータ,モータコントローラ,モータ回転数・トルク測定用PC,電子負荷装置から構成される.回転軸はモータとフレキシブルカップリングで接続し,モータおよび回転軸は接地されている.装置内部の液体金属温度は絶縁被覆が施してあるK型熱電対により半径40 mmの位置で計測し,電極・回転軸間に接続した外部負荷抵抗の端子間電圧を計測することにより発電出力を求めた.

Fig. 4 Photo of developed experimental device.

Fig. 5 Cross sectional view of developed co-axial electromagnetic energy conversion device for wind turbine.

Fig. 6 Experiment system with co-axial electromagnetic energy conversion device.

4.実験結果と考察

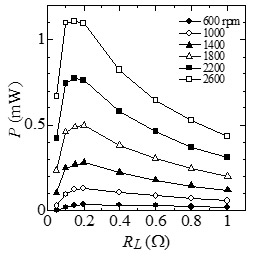

図7に各軸回転数における外部負荷抵抗値に対する発電出力を示す.いずれの回転数に対しても,発電出力を最大とする外部負荷抵抗値が存在する.これは,液体金属の内部抵抗と外部負荷抵抗との整合により,最適負荷抵抗値が決定されるためである.外部負荷抵抗値が最適値よりも小さい場合には,液体金属の内部抵抗値が外部負荷抵抗値よりも大きいため,発生した起電力の大部分は内部抵抗における電圧降下により消費され,出力電圧が小さくなる.一方,外部負荷抵抗値が最適値よりも高い場合では,回路が開放側に近づくために出力電流が低下し,発電出力が減少する.上記の理由により,最大出力を得る外部負荷抵抗値が存在し,本実験では,2600 rpmおよび0.15 Ωにおいて最大発電出力である1.1 mWが得られた.

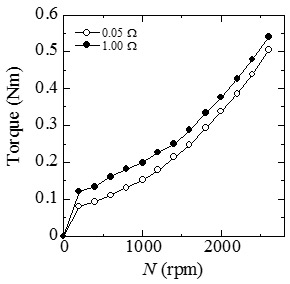

図8に短絡側であるRL=0.05 Ωおよび開放側であるRL=1.00 Ωでの軸回転数に対するモータトルクの変化を示す.等しい回転数の下で外部負荷抵抗値を高くすることにより,モータトルクが増加することが分かる.すなわち,一定トルクの下では,外部負荷抵抗値により回転数制御が可能となる.開放側でトルクが増加するのは,半径方向(出力)電流成分よりも周方向(渦)電流成分の方が大きく,渦電流成分と外部磁場の相互作用により生じるローレンツ力により液体金属が圧縮力を受け,回転軸および外筒内壁へ押し付けられることによる摩擦トルクが大きくなるためである.また,逆に短絡側では出力電流が渦電流よりも大きくなるため,軸回転トルクが減少する.

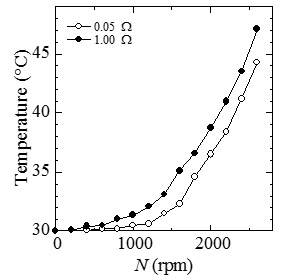

図9にRL=0.05 Ωおよび1.00 Ωにおける軸回転数に対する液体金属温度を示す.出力密度は周方向速度の二乗に比例して増加するため,いずれの負荷抵抗値に対しても,液体金属温度は軸回転数に対してほぼ二次関数状に増加する.また,低負荷側と比べて高負荷側において液体金属の温度が高いことが分かるが,これは上述のように,高負荷側において渦電流成分が増加し,軸摩擦力の増加に伴う粘性散逸と液体金属中でのジュール損失が大きくなるためである.

Fig. 7 Output electric power as a function of external load resistance

for various rotational speed.

Fig.8 Motor torque as a function of rotational speed

for external load resistances of 0.05 Ω and 1.00 Ω.

Fig. 9 Liquid metal temperature as a function of rotational speed

for external load resistances of 0.05 Ω and 1.00 Ω.

5.結言

本研究では,風力エネルギーの高度利用を目指し,液体金属を用いた同軸型電磁エネルギー変換装置を新規に提案し,外部動力源としてモータを用いて,軸回転数に対する発電特性およびトルク制御特性を評価した.本研究で得られた知見を以下に要約する.

| (1) | いずれの回転数においても発電出力を最大とする外部負荷抵抗値が存在し,本実験において2600 rpm,0.15 Ωにおいて最大発電出力である1.1 mWが得られた. |

| (2) | 高負荷抵抗側では,周方向の渦電流成分が増加するため,半径方向内向きに作用するローレンツ力が大きくなり,軸摩擦力の増加により,軸回転トルクは増加する.一方,低負荷抵抗側では軸回転トルクは減少する. |

| (3) | 風車運転に関して,流入風速の変動により軸回転トルクが変動した場合においても,外部負荷抵抗値を最適制御することにより,風力エネルギーを電気エネルギーに変換しつつ,定回転数での運転制御が可能となる. |

謝辞

本研究は,東北大学流体科学研究所における分野横断型公募共同研究プロジェクト(J13B01)によって行われたものである.また,当日会場にて有意義な討論を通し,大変貴重なコメントを頂いたとともに,本ニュースレターの執筆という貴重な機会を与えて下さった日本機械学会の皆様および選考委員会の皆様に感謝の意を表する.

参考文献