流れ 2023年3月号 目次

― 特集テーマ:流体工学部門講演会 3月号 ―

| リンク一覧にもどる | |

高粘度液体吐出装置における吐出安定性

|

|

|

|

|

| 渡部 裕也 東京農工大学 |

釜本 恭多 東京農工大学 |

Jingzu Yee 東京農工大学 |

小林 和也 日本工業大学 |

田川 義之 東京農工大学 |

令和4年11月に開催された第100期日本機械学会流体工学部門講演会において,光栄にも優秀講演表彰を頂き,またニュースレター「流れ」において我々の研究を紹介させていただけることとなりました.この場をお借りし,選考委員会の皆様および日本機械学会流体工学部門の皆様に御礼を申し上げます.本稿では,講演内容に関連して,高粘度液体吐出装置およびその吐出安定性について紹介させて頂きます.

1. 緒言

工業分野では接着,機能付与,表面処理,塗装等を目的とし,様々な高粘度液体の塗布が行われている.これまで平面状の基材に均一に塗布する手法が広く用いられてきたが,近年では,複雑なパターンでの塗布に加え,立体形状への塗布や厚み方向に分布のある塗布など三次元塗布技術も求められている(1).すなわち,塗液量を制御し任意の時間で適切な位置に非接触で高粘度液体を塗布する技術が必要である.先行研究では打撃ジェットを用いた高粘度液体の射出機構が開発された(2).打撃ジェットは,撃力の付与によって加速された液体が,凹面形状を持つ気液界面で集束することで生成する.この高粘度液体の新しい塗布手法は工業利用が期待され,特に車体塗装分野からの関心が高い.エアスプレーを用いた現在の車体塗装では,塗料の拡散により局所的な塗装が難しく,手作業のマスキングを要するため作業工程が複雑化する(3).また,油性塗料の希釈に有機溶剤を用いており人体や環境への悪影響が懸念される(4).打撃ジェットによる新手法は100%に近い塗着効率が期待され,任意の領域に選択的に塗布が可能でありマスキングが必要ない.さらに希釈用の有機溶剤を要せず,人体や環境への悪影響が低減でき,揮発した有機溶剤の大規模な回収設備も不要である.そのため塗装工程の簡素化が可能になりコストの削減にもつながる.

このような背景から本研究室では,打撃ジェットを用いた高粘度液体吐出装置が開発された(図1).この装置では,エアシリンダーにより射出容器を上下動させ,容器をストッパーに打ちつけた際に発生する撃力で容器内の液体を加速しジェットを生成する.しかし,連続射出を行うと塗布液滴の形状や面積にばらつきが生じ,塗布結果が安定しないことが問題とされてきた.本研究では高粘度液体吐出装置の実用化のため,連続射出時の吐出不安定性の要因を解明し,吐出安定性を向上させることを目的とする.

Figure 1 Experimental setup of high-viscosity liquid ejection system.

2. 吐出不安定性の要因調査

2・1 吐出不安定性の要因の検討

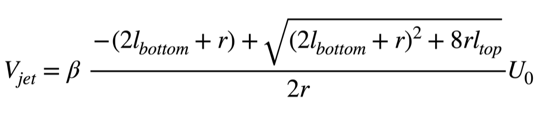

塗布現象はジェット挙動と深く関わりがあり,連続射出時のジェット挙動のばらつきにより塗布結果が不安定になると考えられる.ジェット挙動の指標の一つにジェット速度がある.本研究ではジェット速度のモデル式(5)から,ジェット速度を決定するパラメータに着目し,吐出不安定性の要因を検討する. 高粘度液体吐出装置の射出容器の模式図を図1 (左上)に示す.このような容器形状から射出されるジェットの速度Vjetは,

|

(1) |

と表される(5).ここで,βは気液界面で生じる流れの集束における増速率,lbottomはノズル部の液体高さ,rはノズル半径,ltopは容器上部の液体高さ,U0は容器の衝突速度である.これらのパラメータが各射出で変化すると,ジェット速度 Vjetにばらつきが生じ塗布結果は不安定になると考えられる.連続射出時においてノズル半径 r,容器上部の液体高さltopは実験系で固定されていることから定数と考えて良い.したがって,流れの集束における増速率β,ノズル部の液体高さlbottom,容器の衝突速度U0が連続射出時におけるジェット速度のばらつき要因の候補である.なお増速率βは気液界面の形状 (接触角など) および液体の粘度によって変化する.連続射出時におけるノズルおよびノズル内の気液界面の挙動を観察することによりこれらのパラメータの変化を調査できる.

2・2 吐出不安定性の要因調査実験とその結果

ジェットはノズル内の気液界面から生成されるが,これまで高粘度液体吐出装置では金属製のノズルが用いられており,ノズル内の様子は観察できなかった.本実験では新たにプラスチック製の透明なノズルを用い,ノズル内の気液界面の挙動の可視化を試みた.図1に実験装置の概要を示す.高粘度液体吐出装置を用い車体片に動粘度100 - 500 mm2/sのシリコーンオイル(信越化学工業,KF-96)を射出間隔0.4 - 2.0 sで塗布した.実験では高速度カメラ(FASTCAM SA-X,Photron,撮影速度20,000 fps)および光源(LLUB White LED Backlight,Phlox)を用い連続射出時のノズル部の様子を撮影した.さらに連続射出終了後,塗布結果を別のカメラで記録した.

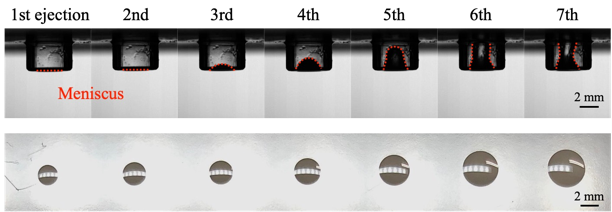

本実験では透明なノズルと高速度カメラにより,連続射出時におけるノズル内のジェット挙動の観察に成功した.本稿では,動粘度500 mm2/sのシリコーンオイルを射出間隔0.3 sで7回連続して射出した際のノズル部の観察結果および塗布結果について報告する.各射出における容器始動前のノズル部の画像と塗布結果を図2上段および下段にそれぞれ示す.図2上段より,気液界面(Meniscus:図内赤の破線)の位置は射出の回数を経るごとに上昇し,それに伴い気液界面がくびれていくことが分かる.気液界面の位置上昇はノズル部の液体高さlbottomを減少させ,気液界面のくびれは流れの集束における増速率βを増加させる.式(1)より,lbottomの減少および増速率βの増加は,ジェット速度Vjetを大きくする.また,同一ノズルにおいてジェット速度が増加する場合,射出される液滴の体積も増加することが予想される.実際に,図2下段に示すように,塗布された液滴の面積は,射出回数を経るごとに増加する傾向が確認された.以上より,気液界面の位置変化は連続射出時の吐出不安定性の一因と言える.連続射出時における,気液界面の位置変化の原因として補給の遅れ,気液界面の振動などが考えられ,本研究では補給の遅れに関して調査した.

Figure 2 Meniscus position during repetitive ejection (top) and coating result (bottom) using the tank-type supply system.

3. 循環式補給機構の導入とその結果

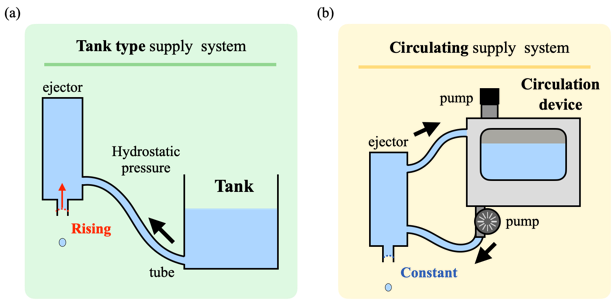

高粘度液体吐出装置ではこれまでタンク式の補給機構により液体を補給してきた(図3(a)).タンク式とは,タンクの水頭圧により液体を射出容器に補給する方法であり,高粘度液体を補給する場合,チューブ等で発生する圧力損失に伴い迅速な液体輸送が行われていない可能性がある.短時間における連続射出に対して十分な補給が行われない場合,射出容器内部は液体不足となり気液界面位置が上昇する.この問題の解決のため,新たに循環式補給機構を導入した(図3(b)).循環式補給機構では,補給機構出入り口の圧力値を適切に設定することで容器内の液体の量を一定に保ち,連続射出時における気液界面の位置変化の抑制が期待される.

Figure 3 Schematics of (a) the tank-type supply system and (b) the circulating supply system.

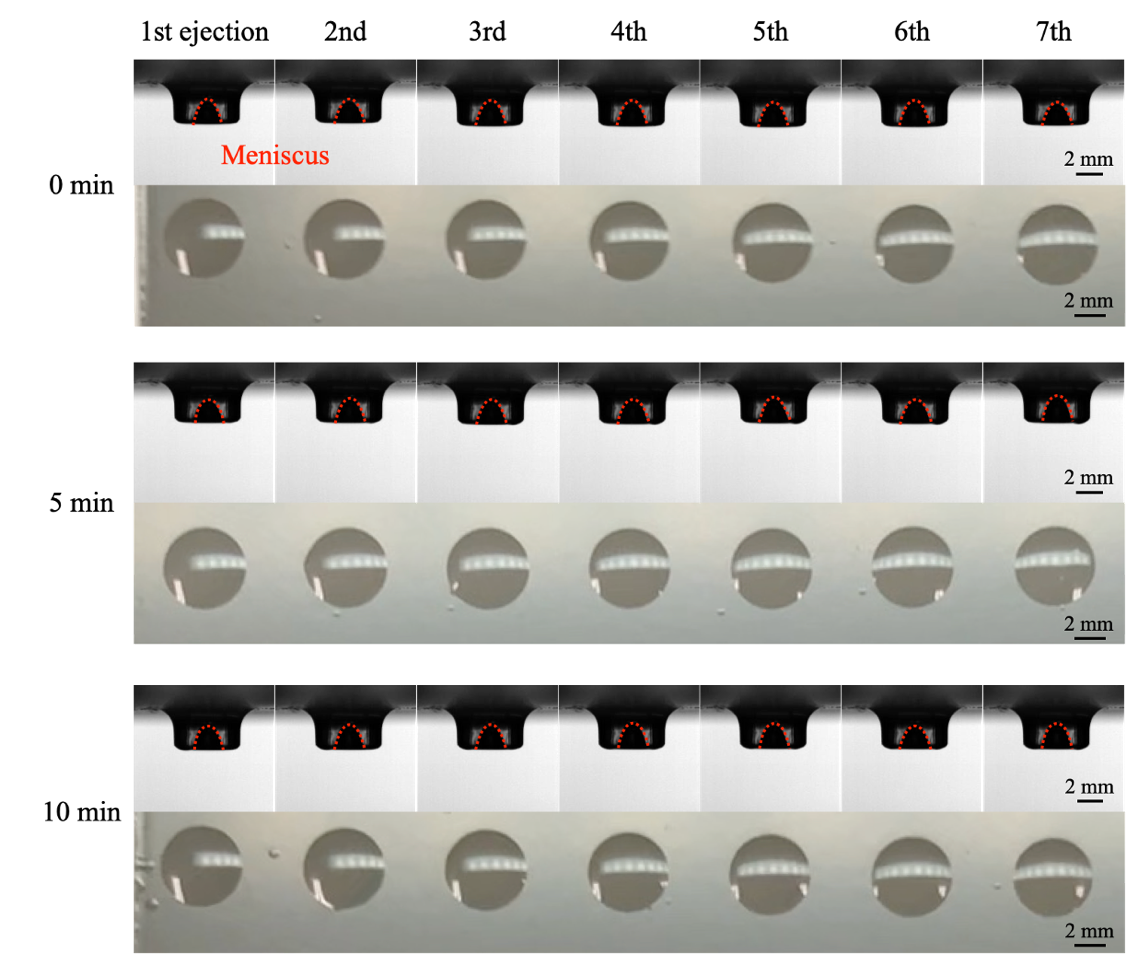

本実験では,循環式補給機構を導入し連続射出を行いながら補給機構出入り口の圧力値を変化させ,連続射出に適した圧力値を調査した.さらに,その圧力値で20分間連続射出を行った.このとき補給機構以外の実験装置の配置は図1と同様にし,車体片に動粘度100 - 500 mm2/sのシリコーンオイルを射出間隔0.1 sおよび0.2 sで塗布した.この実験では,連続射出の開始直後の数回の射出だけでなく,開始5,10,15,20分後にもそれぞれ数回分のジェット挙動および塗布結果を記録した.本稿では循環式補給機構を用い,動粘度500 mm2/sのシリコーンオイルを射出間隔0.2 sで20分間連続射出した際の,安定射出開始直後 (t = 0 min),開始5分後 (t = 5 min),開始10分後 (t = 10 min)における,ノズル部の観察結果および塗布結果について報告する(図4).図4では,各射出における容器衝突時のノズル部の画像(上段)と塗布結果(下段)を時間ごとに示す.図4の安定射出開始直後における各射出の気液界面(0min,上段)に着目すれば,タンク式補給機構使用時(図2上段)に比べ気液界面の位置や形状の変化が小さいことが分かる.また,塗布液滴の面積や形状のばらつき(図4:0min,下段)も,タンク式補給機構使用時(図2下段)に比べ小さい.さらに,循環式補給機構使用時には,射出開始5分後,10分後においても,射出開始直後と同様の気液界面および塗布結果が確認された.

Figure 4 Meniscus position (top) and coating results (bottom) at t = 0, 5, 10 min during repetitive ejections using the recirculating supply system.

4. 結言

本研究では高粘度液体吐出装置を車体塗装分野へ実装することを目的とし,連続射出時の吐出安定性向上のため,不安定吐出の原因を調査した.ノズル部および塗布結果の観察により,連続射出時における気液界面の位置上昇が吐出不安定性の一因であることが分かった.気液界面の位置上昇の要因として考えられた補給の遅れを抑制するため,従来のタンク式補給機構の代わりに循環式補給機構を導入した.その結果,10分を超える長時間の高周波数(射出間隔0.2 s)連続射出においても,気液界面の位置上昇を抑制することに成功した.また,塗布結果に着目すれば,タンク式補給機構に比べ連続射出時の塗布面積のばらつきを著しく小さくすることに成功しており,実用化に向けて吐出の安定性が大きく改善されたといえる.したがって高粘度液体吐出装置の連続射出時における吐出不安定性の主因は気液界面の位置変化であり,気液界面の位置上昇を引き起こす主な原因は補給の遅れであると結論づける.

謝辞

本研究は,科学研究費補助金(JP20H00222,JP20H00223),JST さきがけ(JPMJPR21O5)の補助を受けています.ここに記して,厚く御礼を申し上げ,感謝する次第です.加えて,本発表をご聴講くださった皆様,貴重なご意見を頂いた先生方,優秀講演表彰を授賞してくださった選考委員の先生方,今回のニュースレターの執筆機会をくださった日本機械学会流体工学部門の皆様に心より感謝申し上げます.末筆となりますが,ご貴重なご指摘を頂きました,東京農工大学 亀田正治教授ならびに田川研究室・亀田研究室の皆様に深く感謝し御礼申し上げます.

文献